Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-08-18 Herkunft:Powered

Haben Sie sich jemals gefragt, was bestimmte Materialien so unglaublich schwer machen? Wolframcarbide ist einer von ihnen. Dieses bemerkenswerte Material ist für seine extreme Härte bekannt und macht es in Branchen, die Haltbarkeit erfordern, wesentlich. In diesem Beitrag werden wir untersuchen, warum Wolfram -Carbide so schwierig ist, wie es sich mit anderen Materialien und seinen vielen industriellen Anwendungen vergleicht.

Die extreme Härte von Wolfram Carbid ergibt sich aus seiner einzigartigen Komposition und dem Prozess, mit dem sie hergestellt wurde.

Wolframcarbid ist eine Kombination aus Wolfram und Kohlenstoff. Wolfram ist ein Metall mit hoher Dichte und Kohlenstoff ist ein Nichtmetall. Zusammen bilden sie eine Verbindung, die unglaublich hart und langlebig ist.

Die Wolframatome bilden starke Bindungen zu den Kohlenstoffatomen. Diese enge Struktur macht es resistent gegen Kratzen, Abrieb und Verschleiß. Das Ergebnis ist ein Material, das auf der MOHS -Skala der Härte (ca. 9) direkt hinter Diamanten hoch ist.

Um Wolframkarbid härter zu machen, fügen die Hersteller Kobalt oder Nickel als Bindemittel hinzu. Diese Materialien halten die Wolframkarbidkörner zusammen und verleihen der Verbindung bessere Zähigkeit. Während der Karbid selbst hart ist, hilft der Bindemittel, das Material unter Stress zu brechen.

Beim Erstellen von Wolfram -Carbid geht es nicht nur darum, die richtigen Materialien zu mischen. Der Herstellungsprozess spielt eine große Rolle.

Wolframcarbide wird durch einen Prozess namens Sintering durchgeführt. Bei diesem Prozess werden Wolfram und Kohlenstoff auf hohe Temperaturen erhitzt, was dazu führt, dass sie sich eng miteinander verbinden. Dieser Hochtemperaturschritt erhöht die Dichte des Materials und macht es noch schwieriger.

Die Härte des Wolframkarbids hängt auch davon ab, wie gut die Wolframkörner sind. Kleinere Körner erzeugen eine dichtere Struktur, die zu einer höheren Härte führt. Die Menge der verwendeten Bindemittel kann auch seine Zähigkeit beeinflussen. Zu wenig Binder macht es schwieriger, aber spröder, während zu viel Bindemittel seine Härte verringern kann.

Wolframcarbide ist eines der am härtesten Materialien in der Branche heute. Mal sehen, wie es sich gegen andere harte Materialien misst.

Die MOHS -Skala misst, wie resistent ein Material gegen Kratzen ist. Es rangiert Materialien von 1 (talc) bis 10 (Diamond). Wolfram -Carbide steht in dieser Größenordnung bei 9. Das liegt direkt hinter Diamond, dem härtesten natürlichen Material.

Die MOHS -Skala basiert auf der Fähigkeit eines Materials, ein anderes zu kratzen. Höhere Zahlen zeigen härtere Materialien an. Ein Material mit einer Härte von 9 (wie Wolfram -Carbid) kann alles, was Weichere als es kratzt, kratzen.

● Diamant: MOHS -Bewertung von 10. Das am härtesten bekannte Material.

● Wolfram -Carbid: MOHS -Bewertung von 9. Extrem hart, nur durch Diamant übertroffen.

● Stahl: MOHS-Bewertung von rund 4-5. Viel weicher als Wolfram -Carbid.

● Glas: Typischerweise 5,5 auf der MOHS -Skala. Auch viel weicher als Wolfram -Carbid.

Um die Härte genauer zu messen, verwenden wir Rockwell- und Vickers Härtentests. Diese Tests werden üblicherweise in industriellen Umgebungen verwendet.

Auf der Rockwell C -Skala (HRC) fällt Wolfram -Carbid normalerweise zwischen 69 und 82. Dies ist eine hohe Bewertung, die seine Fähigkeit zeigt, Verschleiß und Verformung unter Stress zu widerstehen.

Die Härte von Vickers (HV) misst, wie viel Druck benötigt wird, um eine Eindrücke in einem Material zu erzeugen. Wolfram -Carbide hat eine Vickers -Härte von etwa 2400 HV, was bedeutet, dass es extremem Druck standhalten kann, ohne beschädigt zu werden.

Härtetests sind entscheidend, um zu verstehen, wie sich ein Material unter bestimmten Bedingungen entwickelt. Egal, ob es sich um das Schneiden, Bohren oder Widerstandsverschleiß handelt, diese Tests tragen dazu bei, dass das richtige Material für jede Aufgabe verwendet wird.

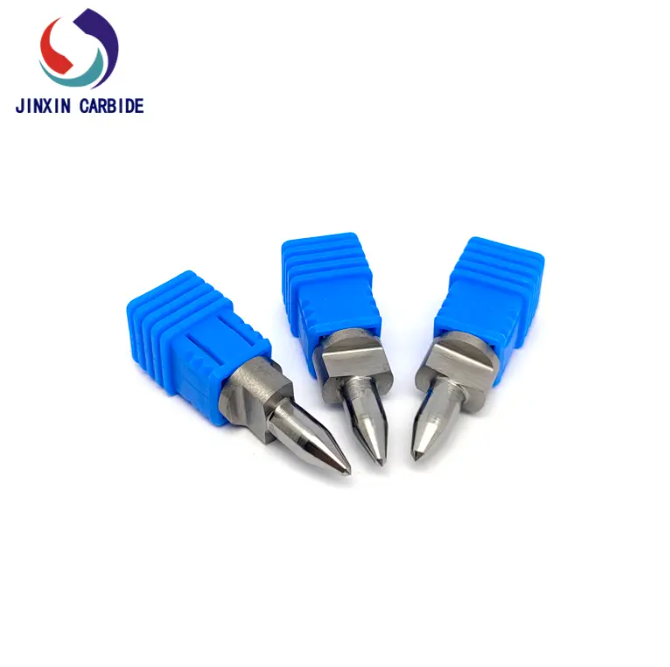

Die extreme Härte von Wolfram Carbid macht es ideal für industrielle Werkzeuge wie Übungen, Endmühlen und Sägeblätter. Diese Werkzeuge bleiben scharf und präzise, selbst unter starkem Gebrauch, da Wolfram -Carbid -Fähigkeit, dem Verschleiß zu widerstehen, zu widerstehen. Im Vergleich zu Werkzeugen aus weicheren Metallen dauern diejenigen, die mit Wolfram-Carbid hergestellt wurden, viel länger, wodurch die Notwendigkeit häufiger Ersetzungen verringert und Ausfallzeiten in Branchen minimiert werden, die Hochleistungswerkzeuge erfordern.

Wolframkarbid wird häufig für Bergbau- und Bohrgeräte verwendet, insbesondere für Bohrer- und Bergbauwerkzeuge. Seine Härte ermöglicht es diesen Werkzeugen, hohen Druck- und Schleifbedingungen standzuhalten, sodass sie schwierige Steine und Mineralien durchschneiden können, ohne ihre Form oder Schärfe zu verlieren. Dies macht es zum Material der Wahl in Branchen, in denen Werkzeuge extreme Umgebungen ausgesetzt sind und die Haltbarkeit im Laufe der Zeit aufrechterhalten müssen.

Die Haltbarkeit und Beständigkeit des Wolfram -Carbids und den Beständigkeit gegen Verschleiß eignen sich perfekt für Luft- und Raumfahrtanwendungen. Es wird in Luft- und Raumfahrtkomponenten verwendet, in denen es Teile vor Verschleiß schützt, insbesondere in Hochtemperatur- und Hochdruckumgebungen. Die Stärke des Materials macht es auch zu einer beliebten Wahl für Schmuck, insbesondere für Eheringe, da es sich gegen das Kratzen widersetzt und ein poliertes Finish beibehält. Damit ist es ideal für langlebige, langlebige Stücke.

Wolframkarbid ist unglaublich schwer, aber ist es so schwer wie Diamond? Lass es uns zusammenbrechen.

Diamond ist das härteste natürliche Material auf der Erde und rangiert 10 auf der MOHS -Skala der Härte. Wolfram -Carbide ist zwar unglaublich hart, aber etwas weniger schwer und sitzt in einer 9 in der gleichen Ebene.

Auf der MOHS -Skala ist Diamond der Top -Anwärter und macht es schwieriger als Wolfram -Carbid. Der Unterschied zwischen 9 und 10 ist jedoch in praktischer Hinsicht recht gering. Wolframkarbid kann fast jedes Material außer Diamant kratzen, was es für viele industrielle Anwendungen geeignet macht.

Trotz der überlegenen Härte von Diamond spielt Tungsten -Carbide immer noch eine wichtige Rolle in industriellen Umgebungen. Diamond ist oft zu teuer und zerbrechlich für einige Verwendungszwecke, während Wolfram -Carbide eine große Härte zu einem günstigeren Preis bietet. Zum Beispiel sind Wolfram-Carbid-Tools schwierig genug, um Umgebungen mit Hochdruck zu bewältigen, aber sie sind in Situationen mit Auswirkungen oder Schock haltbarer als Diamond.

Wolframcarbide bleibt ein entscheidendes Material in Branchen wie Bergbau, Herstellung und Luft- und Raumfahrt. Während Diamond das schwierigste Material ist, kann es auch spröde sein, was es für bestimmte Anwendungen ungeeignet macht. Tungstencarbide hingegen bietet eine Kombination aus Härte und Zähigkeit, die es ideal für Werkzeuge macht, die sowohl Haltbarkeit als auch Kraft erfordern.

Wolframcarbide ist bekannt für seine extreme Härte, hat aber auch einige beeindruckende mechanische Eigenschaften, die es in vielen Branchen hervorheben.

Wolfram -Carbide ist nicht nur schwer - es ist auch unglaublich stark. Seine Zugfestigkeit bedeutet, dass sie viel Druck standhalten kann, ohne zu brechen. Dies macht es ideal für Anwendungen, die sowohl Kraft als auch Haltbarkeit erfordern. Im Gegensatz zu Materialien, die unter Stress knacken oder zerbrechen können, behält Wolfram -Carbid seine Form auch in rauen Umgebungen bei.

Während Wolframcarbide extrem schwierig ist, hilft seine Stärke und Zähigkeit auch dazu, den Einfluss zu widerstehen. Im Gegensatz zu Diamond kann Wolfram -Carbid, das sehr hart, aber spröde sein kann, einen Stoß aufnehmen, ohne zu knacken oder zu platzen. Diese Kombination aus Härte und Aufprallfestigkeit macht es zum Anlaufpunkt für Werkzeuge, die hohe Auswirkungen oder Stress haben, z. B. Bohrer oder Schneidwerkzeuge.

Die Härte von Wolfram Carbid verleiht ihm einen unglaublichen Verschleiß Widerstand. Es kann Abrieb widerstehen und seine Form über lange Gebrauchszeiten aufrechterhalten und es perfekt für Teile, die ständige Reibung erleben.

Die Härte von Wolframkarbid bedeutet, dass es sich nicht leicht abnutzt. Wenn es in Industriewerkzeugen verwendet wird, behält es seine Schneide länger als andere Materialien bei, wodurch die Notwendigkeit häufiger Ersetzungen verringert wird. Diese Langlebigkeit ist besonders wichtig in Branchen mit hoher Volumen wie Bergbau und Herstellung, in denen Ausfallzeit- und Ersatzkosten schnell addieren können.

Die Haltbarkeit von Wolfram Carbid ermöglicht es viel länger als viele andere Materialien. Es überdauert Metalle wie Stahl und sogar einige Keramik. Aus diesem Grund wird es in Teilen verwendet, die erhebliche Verschleiß durchführen, z. B. Schneidwerkzeuge, Bergbaugeräte und Automobilkomponenten.

Die Härte von Wolfram -Carbid wird von mehreren Faktoren beeinflusst, einschließlich Korngröße und Bindemittelgehalt. Diese Elemente bestimmen, wie gut das Material abnimmt, und behält seine Form unter Stress auf.

Die Korngröße spielt eine entscheidende Rolle in der Härte von Wolfram -Carbid. Kleinere Körner führen zu einer dichteren Struktur, die wiederum die Härte erhöht. Wenn die Körner feiner sind, packen sie fest zusammen und machen das Material widerstandsfähiger gegen Verschleiß und Verformung. Es gibt jedoch einen Kompromiss: Während feinere Körner die Härte erhöhen, können sie das Material auch spröde machen und seine Zähigkeit verringern. Daher müssen wir je nach Anwendung einen Saldo finden.

Das Bindemittel, oft Kobalt, ist ein weiterer Schlüsselfaktor in der Härte von Wolframkarbid. Weniger Kobalt erhöht die Härte, macht das Material jedoch spröde. Auf der anderen Seite verbessert mehr Kobalt die Zähigkeit, kann jedoch die allgemeine Härte verringern. Wir sollten den Bindemittelgehalt in Abhängigkeit von der beabsichtigten Verwendung anpassen und das richtige Gleichgewicht zwischen Härte und Zähigkeit erreichen. Für Werkzeuge, die hoher Verschleiß standhalten müssen, kann weniger Bindemittel verwendet werden, während für Werkzeuge, die Auswirkungen ausgesetzt sind, mehr Bindemittel beiträgt, die Haltbarkeit zu verbessern.

Das Testen der Härte von Wolfram -Carbid ist wichtig, um zu verstehen, wie es in verschiedenen industriellen Anwendungen funktioniert. Es können verschiedene Methoden angewendet werden, die jeweils wertvolle Einblicke in den Widerstand des Materials gegen Verschleiß, Abrieb und Verformung bieten.

Drei gemeinsame Tests werden verwendet, um die Härte von Wolfram -Carbid zu messen: Rockwell, Vickers und Mohs. Der Rockwell -Test wird häufig für Materialien wie Wolfram -Carbid verwendet, insbesondere für die HRC -Skala (Rockwell C), die die Härte misst, basierend darauf, wie tief ein Diamantkegel in das Material eindringt. Der Vickers -Test verwendet einen Diamant -Pyramideneinfall und misst die Größe der Eindrücke, um die Härte zu berechnen. Es ist besonders nützlich für Materialien mit hoher Härte. Die MOHS -Skala misst die Fähigkeit eines Materials, das Kratzen zu widerstehen und von 1 (weichste) bis 10 (am härtesten) zu rängen, wo Wolfram -Carbid bei 9 liegt.

Eine genaue Härtemessung ist entscheidend, da sie den Herstellern ermitteln, ob das Material für bestimmte Anwendungen geeignet ist. Zum Beispiel müssen Tools, die harte Metalle oder Mineralien durchschneiden müssen, eine bestimmte Härte haben, um effektiv zu funktionieren. Falsche Härte können zu vorzeitiger Verschleiß oder Misserfolg von Werkzeugen führen, die in industriellen Umgebungen kostspielig sein können.

Zusätzlich zu Standardtests spielt Microharnness -Tests eine Rolle bei der Messung der Härte von Beschichtungen oder dünnen Schichten, die auf Wolfram -Carbid aufgetragen werden. Dieser Test verwendet einen kleineren Eindringling und wendet weniger Kraft aus, was ihn ideal zum Testen von Oberflächenbeschichtungen macht, die möglicherweise nicht so dick oder hart wie das Kernmaterial sind.

Fortgeschrittene Beschichtungen können die Härte des Wolframkarbids für bestimmte Anwendungen erheblich stärken. Beispielsweise können Beschichtungen wie Titannitrid (Zinn) die Verschleißfestigkeit verbessern und die Werkzeuge in Hochleistungsumgebungen noch länger halten. Diese Beschichtungen sind besonders wichtig für Schneidwerkzeuge und Maschinen, die extremen Bedingungen ausgesetzt sind.

Die Härte von Wolframcarbid macht es in vielen Branchen unersetzlich. Seine einzigartigen Eigenschaften - wie Resistenz und Zähigkeit - erbringen eine gute Leistung in anspruchsvollen Anwendungen. Während sich die Branchen entwickeln, wird Tungsten Carbide weiterhin eine Schlüsselrolle bei Hochleistungswerkzeugen und spezialisierten Anwendungen spielen. Seine Haltbarkeit und Stärke machen es zu einem wesentlichen Material für die Zukunft. Willkommen bei Jingxin Consulting Products!

A: Ja, Wolfram-Carbid kann extrem hohe Temperaturen standhalten, was es ideal für Hochgeschwindigkeits-Schneidwerkzeuge und Luft- und Raumfahrtkomponenten ist.

A: Während Wolfram-Carbide teurer ist als viele andere Metalle, machen es langfristig die langlebige Haltbarkeit und Leistung.

A: Ja, aber aufgrund seiner Härte erfordert es spezielle Geräte wie Diamond -Werkzeuge oder Schleifmethoden, um Wolframkarbid zu formen oder zu maschinellen.

A: Während Wolfram -Carbide hart ist, kann es unter bestimmten Bedingungen, insbesondere bei niedrigem Bindemittelgehalt, spröde sein, was es dazu bringt, unter Aufprall zu knacken.

A: Wolfram-Carbide zeichnet sich unter Hochdruckbedingungen aus und behält seine Härte und Form bei und sorgt für Anwendungen für Bergbau, Bohren und Schneiden ideal.